随着工业互联网的快速发展,钢铁行业作为传统制造业的重要代表,正积极拥抱数字化转型。在这一过程中,边缘计算技术与大数据服务的融合应用,为钢铁工业的智能化升级提供了强有力的技术支撑。

一、边缘计算在钢铁工业互联网中的核心作用

钢铁生产过程具有高连续性、强实时性的特点,对数据采集与处理的时效性要求极高。边缘计算通过将计算能力下沉到生产现场,实现了数据的就近处理与分析。在钢铁冶炼、轧制、质量检测等环节,边缘计算节点能够实时采集设备运行数据、工艺参数和环境信息,并进行初步的过滤、清洗和聚合处理。这种分布式计算架构不仅显著降低了数据传输延迟,还减轻了云端数据中心的负担,为关键生产环节的实时控制与优化决策提供了技术保障。

二、大数据服务赋能钢铁行业智能化转型

在边缘计算完成初步数据处理的基础上,钢铁企业需要构建完善的大数据服务体系。通过对海量历史数据和实时数据的深度挖掘与分析,大数据服务能够实现:

- 设备预测性维护:基于设备运行数据的模式识别,提前预警潜在故障,降低非计划停机时间

- 工艺参数优化:通过机器学习算法,找出最优工艺参数组合,提升产品质量和产线效率

- 能源消耗管理:实时监控能耗数据,建立能效模型,实现精细化的能源管控

- 供应链协同:整合上下游数据,优化原材料采购、生产计划和产品配送

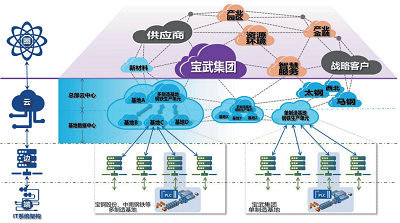

三、边缘计算与大数据服务的协同架构

在钢铁工业互联网实践中,边缘计算与大数据服务形成了分层协同的架构体系。边缘层负责实时数据采集和初步处理,确保关键业务的即时响应;云端大数据平台则专注于数据的存储、整合和深度分析,支撑企业级的决策优化。这种"边缘+云端"的混合架构,既满足了生产现场对实时性的要求,又实现了数据价值的最大化挖掘。

四、实践案例与未来展望

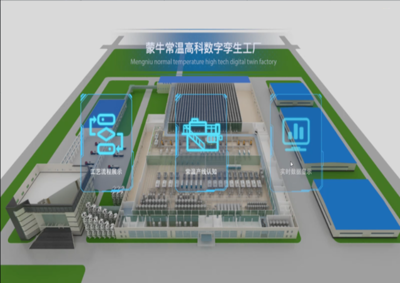

某大型钢铁企业通过部署边缘计算节点,实现了对轧钢生产线毫秒级的数据采集与处理,结合云端大数据分析平台,将产品合格率提升了3.2%,能耗降低了5.7%。随着5G、人工智能等新技术的深度融合,钢铁工业互联网将朝着更加智能化、自适应化的方向发展,边缘计算与大数据服务的协同效应将进一步凸显,为钢铁行业的高质量发展注入持续动力。

在钢铁工业互联网的实践中,边缘计算与大数据的有机结合,正在重塑传统钢铁制造业的运营模式。这种技术融合不仅提升了生产效率和产品质量,更为企业创造了新的价值增长点,是推动钢铁行业数字化转型的关键技术路径。